Service

Fragen und Antworten

Hier finden Sie nicht nur wichtige Informationen zu den einzelnen Baugruppen, sondern auch Anleitungen und Beschreibungen. Darüber hinaus geben wir Ihnen hilfreiche Tipps, wie Sie kleine Probleme lokalisieren und zum Teil auch selbst lösen können. Denn oft hat bereits eine kleine Veränderung eine große Auswirkung auf die Maschine. Lassen sich die Probleme nicht beheben, raten wir Ihnen, Ihre Vertragswerkstatt aufzusuchen.

Wählen Sie Ihr Thema

Druck

Wissenswertes zum Druck

Über den Druck und die Düsengröße wird die Ausbringmenge bestimmt. Beeinflusst wird der Druck durch die Fahrgeschwindigkeit (Gelenkwellendrehzahl) und die Anzahl der offenen Düsen. Den optimalen Druckbereich entnehmen sie bitte der Empfehlung der Düsenhersteller oder des Julius-Kühn-Instituts

Der benötigte Arbeitsdruck errechnet sich durch:

Ltr./Ha x Fahrgassenbreite x Geschwindigkeit : 600 : offene Düsen =

(Achtung, bei der Zwei-ReihenApplikation bitte das Ergebnis multiplizieren mit 2)

Beispiel:

400 Ltr./Ha x 1,80m x 6,5 km/h : 600 : 12 Düsen = 0,65 Ltr./min

(Entspricht 10 bar mit ATR-braun oder 8 bar mit CVI-orange)

Multipliziert mit 2 = 1,3 Ltr./min für die Zwei-Reihen-Applikation

(Entspricht 9 bar mit ATR-orange oder 8 bar mit CVI-gelb)

Druck pulsiert

Pulsieren bedeutet, der Manometer schwankt über einem Bar Druck. Das liegt im Regelfall nicht an der Armatur, sondern kommt meistens von der Pumpe. Druckschwankungen unter einem Bar Druck können durch kleinere Ablagerungen oder Verschmutzungen verursacht werden und sind meistens erstmal zu vernachlässigen, da sie nach kurzer Zeit wieder verschwinden können. Bitte prüfen Sie folgende Punkte:

- Prüfen Sie den Pumpen-Luftkessel (5-8 bar). Achten Sie darauf, dass die Luft beim herunterziehen nicht wieder entweicht (nur bei Membranpumpen)!

- Prüfen Sie die Pumpen-Zuleitung auf Dichtheit (Fremdluft wird angesaugt)

- Prüfen Sie die Pumpen-Zuleitung auf Verstopfung (Pumpe bekommt nicht genügend Flüssigkeit)

- Reinigen Sie den Ansaugfilter-Sieb und Dichtung

- Reinigen Sie den Druckfilter-Sieb

- Prüfen Sie die Pumpen-Ventile hinsichtlich Verschmutzungen und/oder Verschleiß

- Tauschen Sie den Manometer

- Öffnen Sie den Front-Pumpendeckel und ersetzen Sie die Dichtungen (Membranpumpe)

Pumpe Ansaugfilter-Sieb Druckfilter-Sieb Manometer

Pumpe Ansaugfilter-Sieb Druckfilter-Sieb Manometer

Maschine baut keinen Druck auf

Prüfen Sie den Rücklauf vom Regelventil im Behälter

- Kommt kein Wasser, liegt es an der Pumpe

- Kommt Wasser, entweicht der Druck

zu 1:

Es kann vorkommen, dass nach einer längeren Pause die Ventile der Pumpe verklebt sind. Somit saugt die Pumpe nicht an und es kann kein Druck aufgebaut werden. Bitte achten Sie darauf, den Druck vor jedem Einsatz herunterzudrehen, damit der Manometer bei schlagartigem Druckaufbau nicht beschädigt wird! Das Lösen der Ventile erreichen Sie durch verschiedene Vorgehensweisen:

- Öffnen und schließen Sie den freien Kugelhahn der Armatur bei laufender Maschine mehrmals schlagartig. Dadurch entsteht eine Rückkopplung bis zur Pumpe und die Ventile können sich lösen.

- Mit dem Hauswasseranschluss kann alternativ unter vollem Druck in die Ansaugleitung der Pumpe gespritzt werden, um die Ventile zu lösen.

- Die Ventile müssen ausgebaut und gereinigt werden.

zu 2:

Der Druckverlust kann folgende Ursachen haben:

- offene Fass-Reinigungsdüse (Schließen Sie den Kugelhahn)

- offene Einspülvorrichtung (Schließen Sie den Kugelhahn)

- gerissene Rührdüse (Ersetzen Sie diese)

Sollte noch kein Erfolg erzielt worden sein, prüfen Sie noch folgende Möglichkeiten:

- Wenn der Ventil-Bolzen im Regelventil klemmt, reinigen bzw. ersetzen Sie diesen

- Überprüfen Sie die Funktion des Druckmotors

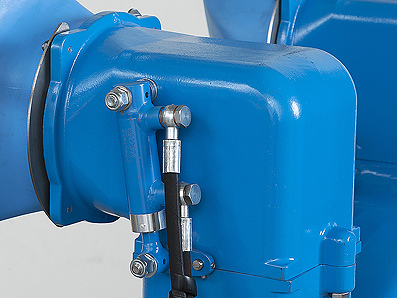

Druck verändert sich beim Öffnen und Schließen der Teilbreiten (Düsen)

Durch das Öffnen und Schließen der Teilbreiten verändert sich die Position des Ventilkolbens im Regelventil. Werden eine oder mehrere Teilbreiten geschlossen, öffnet sich der Kolben, um mehr Flüssigkeit zurück in den Spritzmittelbehälter zu führen. Klemmt dieser Ventilkolben, kann er nicht in seine ursprüngliche Position zurück und somit verändert sich der Systemdruck.

- Prüfen Sie das Regelventil prüfen und reinigen Sie es bzw. ersetzen Sie die Verschleißteile

Regelventil

Druckverlust (es wird nicht genügend Druck aufgebaut)

- Schließen Sie langsam den Behälter der Spüldüse

- Schließen Sie langsam die Einspülvorrichtung

- Prüfen Sie die Rührdüse, ob diese gebrochen ist oder einen Haarriss hat

- Überprüfen Sie das Regelventil

- Überprüfen Sie den elektrischen Druckmotor

Spüldüse Einspülvorrichtung Rührdüse. Druckmotor

Druck fällt ab bei einer bestimmten Füllmenge ab

Die Pumpe erhält zu wenig Flüssigkeit. Gewöhnlich bildet sich ein Strudel im Flüssigkeitsbehälter.

- Prüfen Sie die Zuleitung nach Verstopfung oder einer Verjüngung (Kugelhahn).

- Entfernen Sie Fremdkörper im Ansaugkanal der Pumpe

Zum Düsenrechner

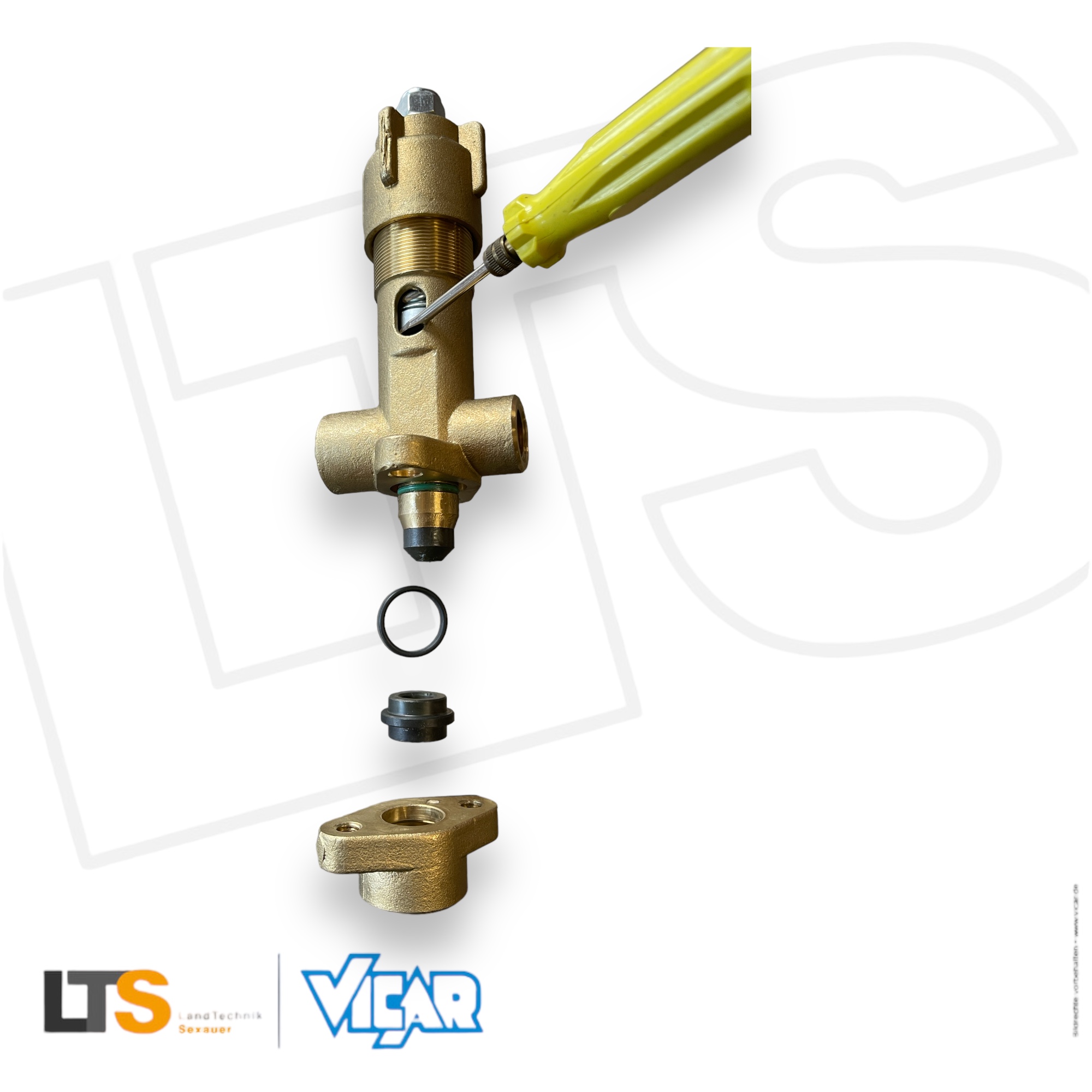

Dichtsatz von Regelventil RV2 wechseln

- Beide seitlichen Inbusschrauben lösen

- Ventil-Sitz mit O-Ring entnehmen und säubern/tauschen

- Ventil-Kolben mit Verstellkappe oder Motor nach unten durchdrücken und säubern/tauschen (eventuell mit Schraubendreher durch die seitlichen Langlöcher nachhelfen)

- Ventil-Kegel und O-Ring säubern/tauschen (O-Ring kann in beiden Nuten eingesetzt werden)

Behälter

Wissenswertes zur Rührdüse

Die Rührdüse sitzt in Fahrtrichtung vorne links unten. Ab einem Fassungsvermögen von 1.500 Litern ist eine zweite Rührdüse diagonal (hinten rechts) verbaut. Diese Injektor-Rührdüsen sind druckabhängig. Je höher der Druck, desto stärker die Rührung. Der Schlauch darüber ist zur Dämpfung der Schaumbildung und kann gekürzt oder auch ganz entfernt werden. Wer möchte, kann der Schaumbildung auch mit Schaumstopp (erhältlich im Brennereibedarf) entgegenwirken.

Rührdüse

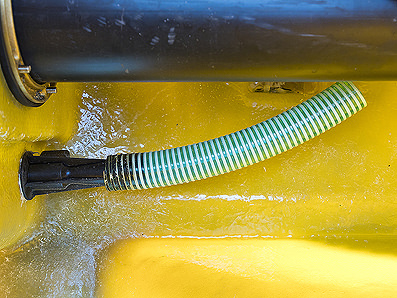

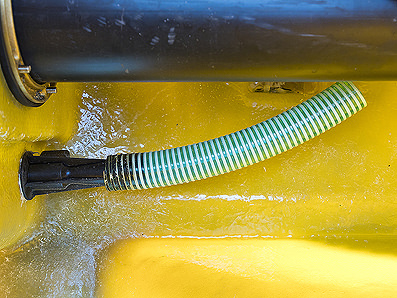

Wissenswertes zur Spüldüse

Die Spüldüse bzw. Reinigungsdüse sitzt bei Anbaugeräten ab 500 Litern unter dem Einfüllsieb oder bei den Nachläufern auf dem Fassrohr. Da diese nicht kugelgelagert sind, darf diese auch nur kurz zur Reinigung des Spritzmittelbehälters verwendet werden und nicht zur Rührung! Da der Durchfluss sehr hoch ist, fällt der Druck bei geöffneter Spüldüse komplett ab. Achten Sie darauf, diese nach der Reinigung gleich wieder zu schließen, um Folgeschäden zu vermeiden!

Spüldüse

Spülbehälter füllt sich mit Pflanzenschutzmittel vom Spritzmittelbehälter

- Der Dreiwegehahn zum Umschalten ist undicht. Ziehen Sie die Überwurfmutter leicht an oder tauschen Sie ihn (Anbaugeräte)

- Der Kugelhahn zum Öffnen des Spülbehälters ist undicht - tauschen Sie diesen (Nachläufer)

- Der Spritzmittelbehälter zum Spülbehälter undicht (Nachläufer)

Spülbehälter

Düsen

Wissenswertes zur Düse

Die Düse ist das Bindeglied zwischen dem Sprühgerät und der Pflanzenkultur. Sie ist entscheidend für die Dosierung, das Tropfenbild, den Druckbereich und somit auch der Abdrift. Entscheidend für die Wahl des Düsentyps und der Größe ist neben der Aufwandmenge die Reihenbreite, Fahrgeschwindigkeit und die Düsenanzahl. Eine Empfehlung erhalten Sie bei den Düsenherstellern oder dem Julius-Kühn-Institut.

Düsen sprühen nach

- Überprüfen Sie die Teilbreitenschaltung (Magnetventile) auf Dichtheit (lösen Sie dazu die Schläuche)

- Prüfen Sie die Hochdruckschläuche zu den Düsen (tauschen oder ersetzen Sie sie)

- Prüfen Sie die Tropfstopp-Membrane auf Sauberkeit / Verletzung

Magnetventil Düse

Kein Ausstoß an der / den Düsen mehr

- Die Düseninnendichtung verschlissen (tauschen Sie die Dichtung / den Düsenkörper)

- Die Düsenzuleitung ist verstopft oder beschädigt

- elektrische Magnetventile schalten nicht (prüfen Sie die Elektrik und reinigen Sie die Ventile)

Düse Magnetventil

Zum Düsenrechner

Elektrik

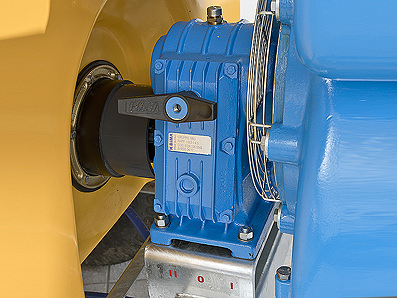

Druckmotor reagiert nicht

- Prüfen Sie den Strom

- Prüfen Sie den Druckmotor

- Prüfen Sie das Getriebe des Druckmotors

Druckmotor

Magnetventile schalten nicht

- Prüfen Sie den Strom (Diode)

- Prüfen bzw. reinigen Sie den Stator (Benutzen Sie Schmirgelpapier um den Kolben und dessen Hülse zu reinigen)

- Reinigen Sie den Membransatz an dem roten Gummiring und achten Sie auf Rissbildungen.

Magnetventil

Gebläse

Wissenswertes zum Gebläse

Die Luft ist der Träger der Flüssigkeit. Sie ist entscheidend für die Reichweite und die Platzierung der Tropfen. Die Flugrichtung und somit auch die Abdrift wird durch sie maßgeblich beeinflusst. Die notwendige Leistung ist abhängig von der Arbeitsgeschwindigkeit, Fahrgassenbreite und der Laubwanddichte. Je größer die Leistung des Gebläses desto geringer die Motordrehzahl und der Kraftstoffverbrauch. Achtung, im Steilhang kann die Motorenleistung aber zu gering sein!

Wissenswertes zur Einstellung der Luftausgänge (allgemein)

Wichtig, integrieren Sie immer alle Luftausgänge, auch wenn nicht alle Düsen benötigt werden!

Das Zusammenführen mehrerer Luftströme stabilisiert und verstärkt die Durchdringungsleistung. Beispielsweise ist es auch möglich alle Luftausgänge gebündelt auf eine Seite auszurichten um höhere Reichweiten zu erzielen.

Bei Radialgebläsen mit drehbaren Luftausgängen, begrenzen die unterste Düse und die oberste Düse die Laubwand der Kultur, um möglichst wenig Abdrift zu verursachen. Falls vorhanden werden die mittleren Luftausgänge zentriert.

Wissenswertes zur Einstellung der Luftausgänge (Weinbau)

Wichtig, integrieren Sie immer alle Luftausgänge, auch wenn nicht alle Düsen benötigt werden!

Im Weinbau, werden beispielsweise für eine Austrieb-Spritzung oder eine spezielle Traubenbehandlung alle Luftausgänge auf einer Seite zentriert zur Zielfläche geführt. Das Zusammenführen mehrerer Luftströme stabilisiert und verstärkt die Durchdringungsleistung. Dadurch verringert sich nicht nur die Abdrift, sondern auch die Drehzahl wodurch Kraftstoff eingespart werden kann. Je nach gewünschter Ausbringmenge kann dann mit 1, 2, 3,.... Düsen behandelt werden.

Bei voller Laubwand begrenzt die oberste und unterste Düse die Laubwand, damit auch hier die Abdrift möglichst reduziert wird. Bei den Modellen 456 und 460 wird der mittlere Luftausgang, zur gleichmäßigen Verteilung zentriert.

Für eine höhere Anlagerung in der Traubenzone oder eine Peronospra-Behandlung in den Triebspitzen, wird der mittlere Ausgang zur behandelnden Fläche gezogen ohne dass ein Spritzschatten entsteht. Dadurch kann die Überlappung und somit die unterschiedliche Ausbringmenge auf der Laubwand, ohne unterschiedliche Düsenkaliber, gesteuert werden. ► Einsellgrafik

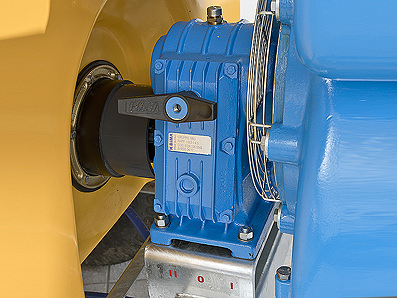

Richtige Getriebestufe wählen

- Grundsätzlich gilt, Stufe 2 spart Kraft und Kraftstoff. Die erste Stufe ist für schwache Schlepper oder um die Kraft im Steilhang zu unterteilen und dadurch mehr Motorendrehzahl zu erhalten.

Luftleistung fehlt

- Prüfen Sie die Getriebestufe

- Reinigen Sie die Lamellen im Gehäusebogen (hinter dem Luftausgang)

- Prüfen Sie die Stellklappen

Getriebe Stellklappen

Getriebe wird heiß

Schmierfilm am Luftausgang

Unwucht - Geräusche an der Turbine

Radialgebläse erreichen sehr hohe Drehzahlen. Dadurch kann man minimale Verschleißerscheinungen beispielsweise an einem Lager, der Gelenkwelle, der Pumpe oder dem Traktorgetriebe hören. Sind Unwuchtgeräusche nur in einem bestimmten Drehzahlbereich hörbar, kann es beispielsweise auch am Lastwechsel vom Schleppergetriebe liegen (kein Schaden!). Wird die Drehzahl verändert, sollte auch das Geräusch verschwinden.

Pumpe

Pumpe pulsiert

- Prüfen Sie den Pumpen-Luftkessel (Membranpumpe 5-8 bar)

- Prüfen Sie die Pumpenzuleitung auf Dichtheit

- Prüfen Sie, ob die Pumpenzuleitung verstopft ist

- Reinigen Sie den Ansaugfilter-Sieb

- Reinigen Sie den Druckfilter-Sieb

Pumpe Ansaugfilter Druckfilter

Luftkessel hält den Druck nicht (Membranpumpe)

Pumpe verliert Öl

Pumpe drückt Öl über den Ölbehälter raus (Membranpumpe)

Schrauben sind lose/abgerissen

Schrauben lösen sich nicht ohne Grund - meistens sind die Ursachen Vibrationen und Druck!

Lösen sich die Schrauben der Pumpenhalterung, geschieht das in der Regel durch den Druck der Gelenkwelle. Ist die Welle zu lang oder haben die Profilrohre Beschädigungen erlitten, wird bei jedem Lenkmanöver Druck zur Pumpe aufgebaut. Beim Einlenken der Zugmaschine tauchen die Profilrohre der Gelenkwelle ein. Durch den Kraftschluss des Gebläses verkanntet das Außenrohr mit dem Innenrohr und es einsteht Abrieb. (Unzureichende Schmierung beschleunigt diesen Prozess) Die Folge: Schrauben zwischen dem Rahmen und der Pumpe lösen sich. Nicht selten werden diese sogar abgerissen und das Fassrohr wird ebenfalls beschädigt. Die Stärke der Zugmaschine spielt bei diesem Verschleiß ebenfalls eine wesentliche Rolle.

Folgende Punkte sollten Sie regelmäßig prüfen:

- Achten Sie bitte darauf, dass die Gelenkwelle bei Nachläufern mindestens 20cm und bei Anbaugeräten mindestens 5cm Weg zum Eintauchen haben (Achtung beim Wechsel der Zugmaschine)

- Prüfen Sie regelmäßig die Profilrohre auf Abrieb. Dazu bitte die Welle auseinanderziehen und vorsichtig das Innenrohr auf scharfe Kanten abtasten (Schneidegefahr). Achtung, lassen Sie sich nicht durch das Prüfen der Gleiteigenschaft! täuschen

Deichsel

Wissenswertes zur Gelenkdeichsel

Die Gelenkdeichsel ist verantwortlich für den spurgetreuen Nachlauf der Maschine. Über den sogenannten Pendelausgleich kann dies individuell auf jede Zugmaschine eingestellt werden. Dazu werden die Unterlenkerbolzen heraus- oder hereingeschoben. Entscheidend für den spurgetreuen Nachlauf ist das Maß vom Drehpunkt der Deichsel zur Hinterachse am Traktor und zur Achse des Sprühgeräts.

Um den Nachlauf zu prüfen, gehen Sie wie folgt vor:

- Stellen Sie Zugmaschine und Sprühgerät angebaut in einer Linie auf

- Legen sie nun einen flachen, stumpfen Gegenstand (Stein) mittig neben den Hinterreifen des Traktors

- Nun lenken Sie voll in die Richtung des Steins ein und fahren im voll eingeschlagenen Zustand langsam los. Halten Sie den Einschlag, bis das Rad des Sprühgerätes am Stein vorbei ist!

Fährt nun das Rad des Sprühgerätes über den Stein, muss nachgestellt werden !

- Dazu verlängern Sie die Deichsel, an den Unterlenkerbolzen um ein weiteres Loch (je länger die Deichsel, desto mehr holt das Sprühgerät aus)

- Im Umkehrschluss verkürzen Sie die Deichsel um näher an den Stein zu kommen

Wichtig, der Stein sollte nicht berührt werden, da sonst die Gefahr besteht, den Reifen an einem spitzen Drahtanker zu beschädigen!

Spiel im Deichselgelenk

- Um das Spiel zu minimieren, werden die zwei Buchsen, Nylonscheiben und der Bolzen gewechselt

- Für das Längsspiel wird das U-Teil gewechselt

Gelenkwelle

Wissenswertes zur Gelenkwelle

Die Gelenkwelle oder Kardanwelle besteht meist aus zwei Kreuzgelenken. Sie ermöglicht die Drehmoment-Übertragung in einem geknickten Wellenstrang. Bei extremem Knick, wie z.B. bei nachlaufenden Sprühgeräten, wird geräteseitig ein Doppelgelenk (Weitwinkel) verwendet um dem extremen Winkel entgegenzuwirken.

Bei vollem Einschlag von 80° empfiehlt es sich, immer die Welle kurzzeitig auszuschalten, um den Verschleiß am Doppelgelenk zu reduzieren!

- Achten Sie bitte darauf, dass die Gelenkwelle bei Nachläufern mindestens 20cm und bei Anbaugeräten mindestens 6cm Weg zum Eintauchen haben (Achtung beim Wechsel der Zugmaschine).

- Prüfen Sie regelmäßig die Profilrohre auf Abrieb. Dazu bitte die Welle auseinanderziehen und vorsichtig das Innenrohr auf scharfe Kanten abtasten (Schneidegefahr). Achtung, lassen Sie sich nicht täuschen durch das Prüfen der Gleiteigenschaft!

- Schmieren Sie Gelenke und Profilrohre trotz Teflon-Beschichtung regelmäßig!

farmunited

Wissenswertes zu CleverSpray

CleverSpray des Herstellers farmunited ist ein hochpräzises Mess- und Regelsystem, das Ihnen Kontrolle, Effizienz und Reproduzierbarkeit im Pflanzenschutz bietet. Steuern lässt sich CleverSpray ganz einfach mit Ihrem Smartphone oder Tablet. Mittels GPS erkennt die App die jeweilige Fläche und wählt das entsprechende Sprühprogramm aus. Dabei wird die Menge des Pflanzenschutzmittels in Abhängigkeit zu Fläche und Fahrtgeschwindigkeit automatisch dosiert. Durch diese exakte Dosierung können Sie Pflanzenschutzmittel – und damit Kosten - einsparen. Der Wireless Web-Access ermöglicht Ihnen Datenaustausch und die Verwaltung der Sprühprogramm-, Job- und Maschinendaten. CleverSpray ist einfach und intuitiv bedienbar und lässt sich auf nahezu allen bestehenden Maschinen nachrüsten. Durch automatische Updates ist die App immer auf dem neuesten Stand.

Lampe vom Stromstecker leuchtet ROT

- Flachsicherung im Stecker prüfen

- Kurzschluss im Rechner (einschicken)

Erklärvideos

- Cloud - Erste Schritte

- Cloud - Registrieren und Anmelden

- Cloud - Sprühprogramm erstellen

- Coud - Pflanzenschutzmittel anlegen

- Cloud - Job erstellen

- Cloud - Fahrer anlegen

- Cloud - Tablet mit Cloud und Gerät verbinden

- Cloud - Sicherung erstellen

- Cloud - Software Update

- Cloud - Daten aus Cloud aktualisieren

- CleverSpray - Automatische Teilbreitenschaltung (SSC) aktivieren

- CleverSpray - Protokollierung (Start / Stop / Pause)

- CleverSpray - Notbetrieb Modus

- CleverSpray - Manueller Modus (Konstanter Druck) mit "Easy Limit"

- CleverSpray - Automatischer Modus druckbasiert (Konstante Ausbringmenge)

- CleverSpray - Automatischer Modus flowbasiert (Konstante Ausbringmenge)

- CleverSpray - Job Modus (Vollautomatisch)

Reinigung

Wissenswertes zur Pflege und Reinigung

Wir weisen nochmals ausdrücklich darauf hin, dass bei der Reinigung des VICAR-Sprühgerätes keine scharfen einigungsmittel und kein Hochdruckreiniger eingesetzt werden darf! So werden Schäden an den elektronischen Komponenten wie Motoren und Sensoren, sowie an Glasfaser- und Aluminiumgussteilen vermieden.

Andernfalls werden je nach verwendetem Lösungsmittel im Reiniger die unterschiedlichen Werkstoffe wie Thermoplaste, Duoplaste oder Elastomere der Kunststoffbeschichtung angegriffen. Durch den Einsatz eines Hochdruckreinigers wird der Verbundwerkstoff GFK beispielsweise weich und instabil. An Gussteilen wird die Beschichtung an den offenen Stellen (z.B. Kratzer) unterspült und löst sich nach und nach ab. Deshalb sollten Beschädigungen mit dem Sprühlack versigelt werden.

Tipp: Die Maschine vor dem Einsatz mit Kriechöl oder Wachs einsprühen, damit die Pflanzenschutzmittel nicht haften bleiben. Danach einfach mit dem Hauswasserschlauch abspülen und notfalls mit dem Schwamm leicht nachwischen. Diese Versiegelung ist gleichzeitig pflegend und zusätzlich ein Korrosionsschutz.